双斜孔异形硬质合金产品直接压制成型模具的设计

硬质合金因其高硬度、耐磨性和优良的耐腐蚀性能,在工业领域应用广泛。双斜孔异形硬质合金产品由于其复杂的几何结构,尤其是斜孔的精确控制,对模具设计提出了较高要求。直接压制成型技术因其高效、成本低等优势,成为制造此类产品的关键方法。本文将从模具设计的原则、关键参数及优化策略等方面,探讨双斜孔异形硬质合金产品直接压制成型模具的设计要点。

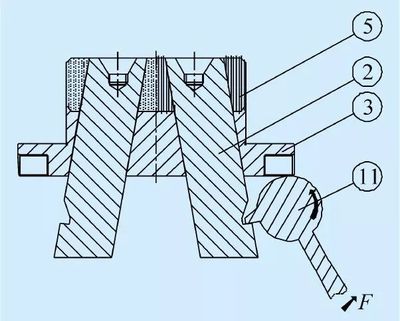

模具设计需遵循精确性、耐用性和可制造性原则。双斜孔结构要求模具具备高精度的定位系统,以确保斜孔角度和位置的准确性。硬质合金粉末在压制过程中易产生应力集中,因此模具材料应选用高强度、高耐磨的工具钢或硬质合金自身,以延长模具寿命。模具结构需考虑脱模便利性,避免因复杂形状导致产品损坏。

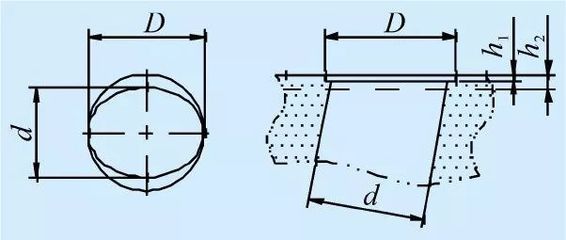

关键设计参数包括斜孔角度、模具型腔尺寸和压制力控制。斜孔角度通常需根据产品功能需求确定,常见范围为15°至45°,设计时需通过三维建模模拟粉末流动,防止出现填充不均或缺陷。模具型腔尺寸需考虑硬质合金粉末的收缩率,一般预留0.5%-1.5%的余量,以补偿烧结过程中的尺寸变化。压制力是影响产品密度的核心因素,对于异形结构,需采用多向压制技术,确保粉末均匀压缩,避免孔洞或裂纹产生。

优化策略方面,采用计算机辅助设计(CAD)和有限元分析(FEA)可显著提升模具性能。通过模拟压制过程,预测应力分布和潜在失效点,从而优化模具结构。例如,在斜孔区域增加过渡圆角,减少应力集中;采用模块化设计,便于更换磨损部件,降低维护成本。结合实验验证,调整粉末配方和润滑剂使用,可进一步提高成型效率和产品质量。

双斜孔异形硬质合金产品直接压制成型模具的设计是一个综合性工程,需兼顾材料特性、几何复杂性和工艺参数。通过科学的设计方法和持续优化,可实现高效、高质量的生产,满足工业应用需求。未来,随着增材制造和智能监控技术的发展,模具设计将迈向更高水平的自动化和精准化。

如若转载,请注明出处:http://www.799198.com/product/873.html

更新时间:2026-02-11 14:00:27