硬质合金涂层技术与厂家报价指南 赋能工业制造的尖端解决方案

在追求更高效率、更长寿命和更优性能的现代制造业中,硬质合金涂层技术已成为提升关键零部件性能的核心手段。本文将系统解析硬质合金涂层的价值、主流工艺,并为您提供一份关于厂家选择与报价因素的实用指南。

一、硬质合金涂层:为何不可或缺?

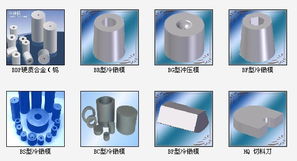

硬质合金本身已具备高硬度、高耐磨性和良好的抗压强度,广泛应用于切削刀具、模具、矿山工具及耐磨零件。在极端工况(如高速切削、高温、强腐蚀)下,其性能仍有提升空间。涂层技术通过在硬质合金基体表面沉积一层或多层微米级厚度的超硬薄膜(如TiN、TiAlN、TiCN、AlCrN、DLC等),能显著赋予工件以下优势:

- 超凡硬度与耐磨性:涂层硬度可达HV3000以上,极大降低摩擦系数,减少磨损,延长工具寿命数倍至数十倍。

- 优异化学稳定性:有效抵抗氧化和扩散磨损,在高温下保持性能稳定。

- 降低摩擦系数:改善排屑能力,减少切削力与能耗,提升加工表面光洁度。

- 多功能化:不同涂层组合(复合涂层、梯度涂层)可针对性解决耐磨、耐蚀、抗粘结等综合问题。

二、主流涂层工艺技术概览

涂层性能与所采用的工艺紧密相关,主流技术包括:

- 物理气相沉积(PVD):在相对低温(150-500°C)下进行,涂层内应力小,与基体结合力好,适用于精密的硬质合金刀具。常见有电弧蒸发和磁控溅射法。

- 化学气相沉积(CVD):沉积温度高(800-1100°C),涂层厚度均匀,结合强度极高,尤其适合用于高韧性、要求厚涂层的硬质合金工件。但高温可能影响基体性能。

- 等离子体增强化学气相沉积(PECVD):结合了PVD和CVD的优点,能在较低温度下实现类似CVD的沉积效果。

三、影响硬质合金涂层报价的关键因素

硬质合金涂层的报价并非单一标准,而是一个由多变量构成的体系。主要影响因素包括:

- 涂层材料与结构:

- 单层 vs. 多层/复合涂层:TiN较为基础,TiAlN、AlCrN等高性能涂层,以及专门针对难加工材料的纳米复合涂层,价格依次递增。多层复合结构因工艺复杂,成本更高。

- 涂层工艺与设备:采用进口高端PVD/CVD设备、工艺控制更精准的厂家,报价通常高于使用普通设备的厂家,但涂层质量和一致性更有保障。

- 工件(基体)因素:

- 尺寸与数量:这是影响报价最直接的因素。单个大型工件或大批量小型工件通常能获得一定的单价优惠。

- 几何形状与复杂性:复杂形状(如带内冷孔的钻头、异形模具)对夹具和工艺均匀性要求高,处理难度大,成本增加。

- 预处理要求:涂层前是否需要特殊的清洗、抛光或刃口钝化等预处理,会增加工序和成本。

- 涂层厚度:在一定范围内,涂层越厚,所需材料和工艺时间越长,价格越高。但并非越厚越好,需根据应用优化。

- 厂家资质与服务水平:拥有权威认证(如ISO)、强大研发能力和完善售后技术支持的厂家,其报价往往包含了技术附加值。

四、如何选择厂家与获取合理报价

- 明确自身需求:清晰定义工件的应用场景(加工材料、切削参数等)、性能目标(主要对抗磨损、高温还是粘连)以及预算范围。

- 寻找专业厂家:优先选择专注于硬质合金涂层领域、拥有成功案例和良好行业口碑的厂家。可关注那些能为客户提供涂层选型建议和技术支持的供应商。

- 提供详细询价信息:询价时,尽可能提供工件的详细图纸、材质牌号、数量、期望涂层类型及性能要求。信息越详细,报价越准确,也更能体现厂家的专业性。

- 综合评估,而非仅看单价:将涂层性能提升带来的综合效益(工具寿命延长、停机时间减少、加工质量提升)与涂层成本一同考量。一份稍高但能保证稳定性和寿命的报价,长期来看可能更具经济性。

- 考虑小批量试涂:对于新应用或新厂家,可先进行小批量试涂,实地测试涂层效果和性能提升幅度,验证性价比后再决定批量合作。

五、

硬质合金涂层是一项能够显著提升产品附加值的关键表面工程技术。其报价是技术、材料、工艺和服务的综合体现。作为用户,通过深入了解涂层技术和市场,并与专业的涂层服务厂家进行充分技术沟通,方能获得最匹配自身需求、性价比最优的解决方案,从而在激烈的市场竞争中,凭借卓越的工具性能赢得先机。

如若转载,请注明出处:http://www.799198.com/product/954.html

更新时间:2026-02-23 10:09:43